La técnica ToFD como ensayo sustitutivo al examen radiográfico de soldaduras

INTRODUCCION

De acuerdo con los requisitos de los códigos ASME Secciones I y VIII, hasta el año 2001, el examen radiográfico ha sido la técnica habitualmente utilizada para la inspección de soldaduras durante la fabricación de componentes de Caldera y Recipientes a presión,. La mejora en la capacidad de detección, dimensionamiento y registro del examen mediante ultrasonidos, utilizando las técnicas y el personal adecuado, permite en la actualidad, de acuerdo con los requisitos del Code Case 2235-4, sustituir el examen Radiográfico por el examen por Ultrasonidos.

Técnica

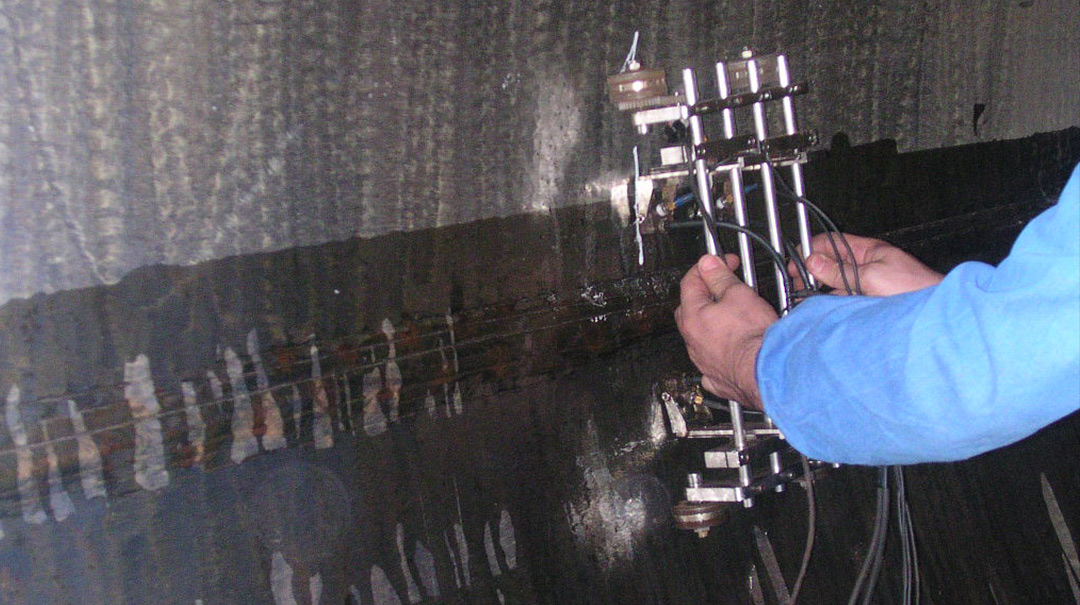

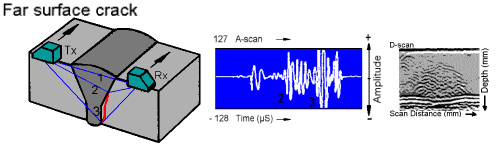

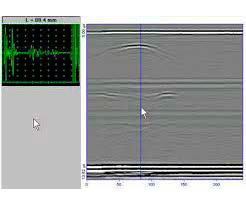

El examen ultrasónico mediante la técnica ToFD “Time of Flight Diffraction“ emplea dos palpadores angulares de onda longitudinal, situados en el el metal base, actuando uno como emisor y el otro como receptor de la energía ultrasonica. La representación analógica (tipo A) de las señales obtenidas cuando el haz atraviesa una zona sin defectos corresponden (Ver Fig.1) a la señal producida por la onda lateral (LL), la señal recibida debido a la reflexión en la pared opuesta (L) y por último la señal producida debido al cambio de modos de la onda reflejada (S). Durante la exploración normal sobre el material sin defectos, las tres señales se obtendran constantemente si bien, debido al ajuste del campo de examen, solamente seran visibles las señales debidas a la onda lateral (LL) y la onda reflejada (L).

Ante la presencia de un defecto, aparecerán las señales de difracción 2 y 3, producidas por los límites del defecto, entre la onda lateral (L) y el tiempo de llegada de la onda reflejada (LL). La profundidad (H) del defecto se puede calcular a partir del tiempo de llegada de las señales 2 y 3 y la distancia entre los palpadores.

H = D3 – D2; siendo:D2 = (1/4*C2*(t2-t0)2 – S2)1/2 y D3 = (1/4*C2*(t3-t0)2 – S2)1/2

En el procedimiento de examen deben seleccionarse las características del generador, transductor y amplificador para producir la mayor apertura del haz posible sobre la zona a examinar, sin detrimento de la sensibilidad requerida en el examen. Esto se consigue considerando:

– Frecuencia del transductor: Frecuencias altas reducen la anchura del pulso e incrementan la apertura del haz. Sin embargo frecuencias altas diminuyen la penetración.

– Diámetro del transductor: Tamaños mas pequeños del cristal reduce la anchura del pulso e incrementan la apertura del haz. Sin embargo tamaños más pequeños reducen la sensibilidad y la relación señal/ruido.

– Amortiguamiento: Mayor amortiguamiento del cristal reduce la anchura del pulso e incrementa la apertura del haz. La anchura típica del pulso debería ser de 1 a 1,5 ciclos. Sin embargo a mayor amortiguamiento menor sensibilidad.

– Angulo del palpador: A mayor ángulo, la separación entre palpadores es mayor aumentando la zona cubierta por el haz ultrasónico. Sin embargo para maximizar la resolución, la distancia entre palpadores debería ser tan pequeña como sea posible.

Ventajas:

- La detección del defecto no depende de su orientación, permitiendo dimensionar el defecto en longitud y profundidad.

- La exploración requiere solamente un simple movimiento (manual o automático) a lo largo de la soldadura, adquiriéndose los datos del examen a una velocidad de aproximadamente 500 mm/min.

- Permite registrar la indicación y comprobar su evolución en el tiempo

- Evita la utilización de radiaciones ionizantes, pudiendo realizar el examen en cualquier momento del proceso, sin necesidad de parar la producción.

Limitaciones:

- No es aplicable en el examen de Aceros Inoxidables y Fundiciones

- La sensibilidad se reduce en componentes con espesores menores de 12mm.